O Prêmio CIER de Inovação 2023 está com as inscrições abertas. Participe com seu projeto! Entre em contato!

Agradecimentos autorais

Um projeto da complexidade do SOP requer esforços de uma equipe multidisciplinar engajada e comprometida com o resultado.

Assim agradeço a todos que contribuíram e contribuem para viabilizar e manter esse projeto em produção contribuindo, dessa maneira, para a ampliação da consciência situacional das equipes técnicas e gerenciais de ITAIPU e permitindo a gestão da Segurança Operacional de Itaipu.

Hoje o indicador é utilizado pela alta gestão e pelas equipes de execução da Operação da Usina, inclusiva na Operação em Tempo Real com ações estabelecidas em procedimento operativo.

O desafio atual é inserir informações mais equipamentos e sistemas no cálculo do indicador tornando seu resultado cada vez mais aderente a condição operativa da planta.

Resumo

Para que as empresas, como a Itaipu Binacional, mantenham uma operação confiável e bem-sucedida considerando um contexto de aumento da complexidade operacional, é importante evoluir a gestão da segurança operacional: de reativa, baseada na análise de eventos após sua ocorrência, para proativa, embasada na capacidade de prover informações relacionadas a consciência situacional do estado das instalações.

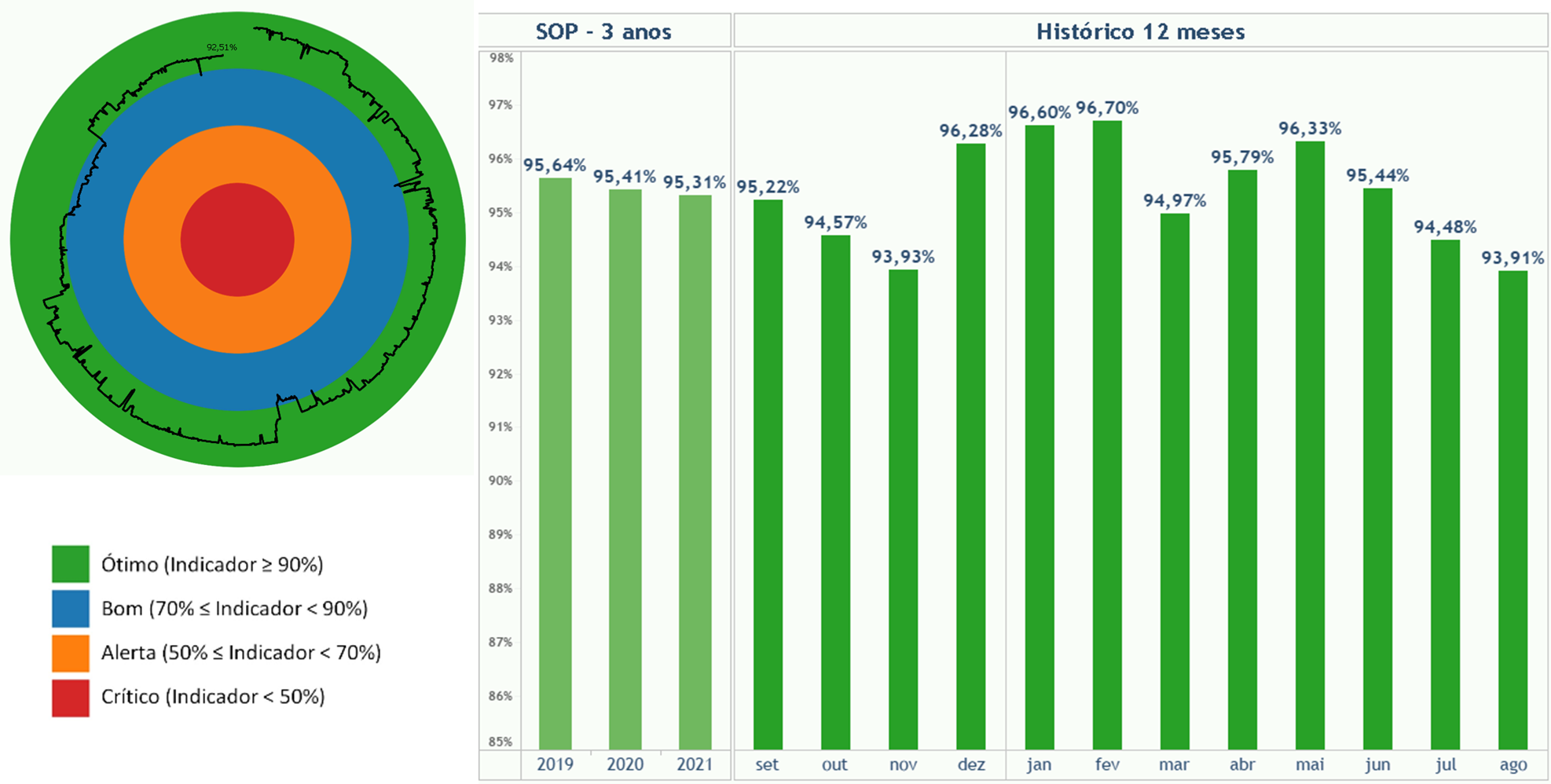

Com o objetivo de otimizar a análise das condições que apresentam as vulnerabilidades na segurança operacional, a abordagem de gestão de segurança conhecida como Engenharia de Resiliência vem sendo utilizada em ambientes de alto risco (2). Aplicada a organizações, a resiliência apresenta capacidades que permitem gerenciar atividades a fim de antecipar e evitar ameaças à sua existência e a seus objetivos (3). Para a Engenharia de Resiliência, a gestão de segurança operacional tradicional – denominada “Segurança-I” – foca em manter a taxa de acidentes/incidentes em um nível o mais baixo possível, enquanto a nova gestão – “Segurança-II” – foca na probabilidade de sucesso levando em consideração a maior parte da operação normal, ou “o que normalmente dá certo”, tornando a gestão mais proativa do que reativa (4).

Um estudo (5) feito na usina Itaipu Binacional, no período de 2006 a 2015, relacionado a manobras operacionais de quatro manobras típicas selecionadas, apresenta a quantidade de falhas de manobra que resultaram em perda de produção de energia, confiabilidade ou em danos em equipamentos. Através da Figura 1, é possível observar que as falhas representam 0,025% enquanto as manobras bem sucedidas representam 99,975%, sinalizando fortemente que a gestão proativa de segurança é um modo bem vindo de manter a operação confiável.

Portanto, conhecer as instalações e dispor de informações sobre a sua consciência situacional é uma maneira fundamental de atender os requisitos de uma gestão proativa da segurança operacional. Este artigo apresenta um dos passos adotados a fim de tornar proativa a abordagem de segurança operacional da Itaipu Binacional: a implementação de um sistema de acompanhamento da segurança operacional, através de um indicador que utiliza o know-how das equipes de operação, capaz de apresentar o status da condição da segurança operacional da planta industrial. Este trabalho refere-se há como foi criado o indicador, desde opiniões estruturadas do staff técnico-operacional que atuam desde 1984 na operação da usina, as técnicas e heurísticas de business intelligence.

O resultado é uma estrutura hierárquica de seis níveis que capta mais de 15.000 pontos da instalação, desde o nível de processo combinando-os entre si, através de regras e cálculos, até o nível do indicador principal do SOP, que por sua vez, representa a visão geral da condição de segurança operacional da Itaipu Binacional, suas subestações, sistemas auxiliares, casa de força e barragem.

Autor principal: Paulo Zanelli Junior (ITAIPU BINACIONAL)

Outros autores: Felipe Trevisan, Engenheiro; Carlos Alberto Centurion Valdez; Juliano Couto Portela (ITAIPU BINACIONAL)

Motivação

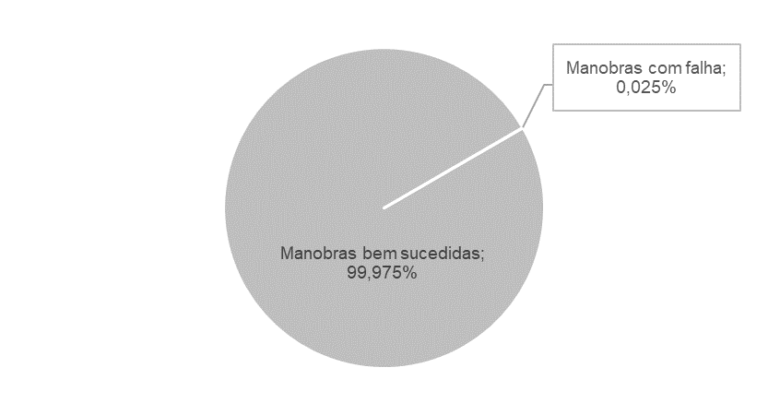

A superintendência de operação da Itaipu Binacional adota um Modelo de Gestão da Operação, baseado em um modelo Balanced Scorecard, cujo objetivo é atender à produção de energia, subordinando-a à segurança das pessoas, das instalações e do meio ambiente no entorno da usina.

Através do Modelo de Gestão da Operação da Itaipu Binacional, apresentado na Figura 2, é possível identificar quais os requisitos necessários para a garantir a “Excelência da Operação da Usina”.

O atendimento do modelo assegura a excelência da operação, que por sua vez, garante o atendimento em alto nível da produção de energia, da segurança das pessoas e do meio ambiente no entorno da instalação e da segurança operacional dos equipamentos e do patrimônio da usina.

Mesmo dispondo de índices adequados que mapeiam a qualidade do atendimento à produção, à segurança das pessoas e ao meio ambiente, sentiu-se a necessidade de evoluir ainda mais em indicadores que pudessem apresentar a consciência situacional das instalações de forma ágil e de fácil visualização as equipes de operação e aos diversos níveis gerenciais, a segurança operacional dos equipamentos e do patrimônio da usina. O indicador de Segurança Operacional – SOP foi concebido com esta finalidade.

Este trabalho apresenta uma abordagem proativa da gestão de segurança operacional adotada pela Itaipu Binacional, através de um sistema de acompanhamento capaz de disponibilizar informações dinâmicas relacionadas à segurança operacional da usina. As informações são disponibilizadas por meio de indicadores, no qual o valor atribuído considerada um conjunto de regras e cálculos que pondera o peso das informações relacionadas a disponibilidade dos equipamentos, trabalhos em andamento e de supervisão e controle em intervalo de tempo. O indicador representa a visão geral da segurança operacional e possibilita identificar o quanto as instalações estão operando próximas as condições ideais de projeto.

Fases do desenvolvimento do projeto

O primeiro passo para a criação do sistema de acompanhamento de segurança operacional, foi estabelecer uma hierarquia dos equipamentos da usina, suas subestações, sistemas auxiliares, casa de força e barragem a fim de dar forma ao indicador do SOP, obedecendo as premissas de que: a) apenas um número pudesse identificar o status da segurança operacional da instalação; b) caso necessário, um simples clique no indicador macro abriria um detalhamento a fim de facilitar a identificação do motivo que dá origem a eventual vulnerabilidade operacional (drill down).

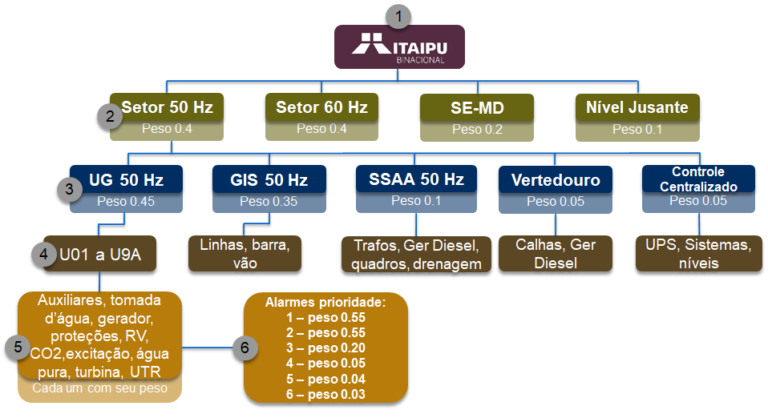

Foi criada uma estrutura hierárquica com seis níveis, no qual o maior nível hierárquico do SOP é o nível 1 e representa toda a usina hidrelétrica de Itaipu, o nível 2 representa as áreas, o nível 3 representa os sistemas, o nível 4 representa os equipamentos, o nível 5 representa os auxiliares e as proteções referentes aos equipamentos e o nível 6 representa os alarmes do sistema de supervisão e controle. Cada elemento dos níveis possui seu indicador que representa a sua condição de segurança operacional, e o conjunto dos indicadores dos elementos de cada nível é utilizado na formação do indicador do nível imediatamente superior.

Para cada elemento dos níveis foi atribuído um peso, que representa sua relevância para a formação do indicador do nível imediatamente superior. A hierarquia geral pode ser visualizada na Figura 3. Para fins de visualização da Figura, no nível 2 apenas o ramo “Sector 50Hz” foi detalhado e no nível 4 o ramo das unidades geradoras foi detalhado. Para todos os elementos do sistema há detalhamentos similares.

Integração de sistemas e ferramenta de visualização

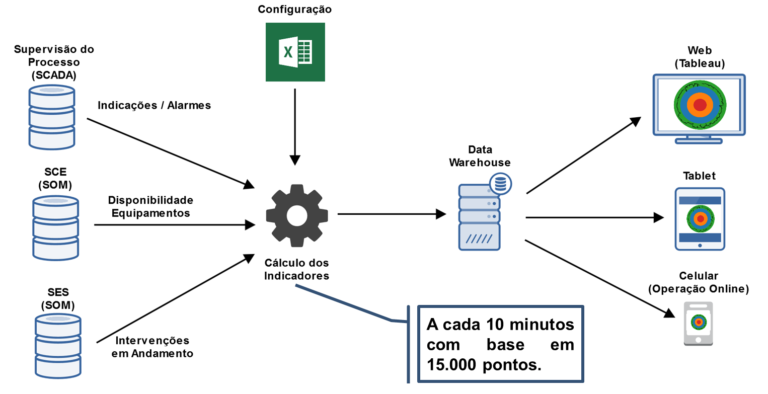

A obtenção de dados de tempo real seria condição necessária para se conhecer a segurança operacional das instalações a fim de fornecer informações para tomada de decisão mediante a eventuais falhas operativas ou condição indesejada em uma janela de tempo adequado. Por este motivo, foi necessário mapear quais tipos de dados e em quais sistemas eles estariam disponíveis. Para alimentar o sistema seria necessário buscar informações no banco de dados dos seguintes sistemas:

- Sistema de Controle de Estados de Equipamentos – SCE. Utilizado para cadastro do estado dos equipamentos da Itaipu e através dele é possivel obter informações de disponibilidade e indisponibilidade programada e forçada dos equipamentos principais da instalação.

- Sistema de Execução de Serviços – SES. Utilizado para tramitar as Autorizações de Trabalho – AT e Pedidos de Desligamento – PD para os equipamentos da Itaipu.

- Sistema SCADA. Utilizado para supervisão e controle da usina e subestações da Itaipu, por meio dele é possiver obter dados do nível de processo, alarmes relativos a condição operacional dos diversos equipamentos. Para tal, é feita uma conexão por meio do Sistema Integrado de Redes Industriais – SIRI.

Além dos dados dos sistemas descritos acima seria necessário definir as regras para a formação do indicador, para isso foi criada uma planilha conhecida como “planilha de configuração”, na qual foram definidos os elementos de cada nível hierárquico, o vínculo dos pontos a serem consultados nas fontes de dados, bem como os pesos atribuídos a cada elemento que compõem a hierarquia.

A Figura 4 apresenta a arquitetura do sistema de acompanhamento da segurança operacional, os sistemas SCE, SES, SCADA através da rede SIRI e uma planilha de configuração, utilizados como entradas para formação do indicador do SOP. Através de uma aplicação JAVA é rodada, a cada 10 minutos, uma rotina de extração de dados e cálculo do indicador e os dados de saida são armazenados em um data warehouse. A ferramenta Tableau® capta os dados do data warehouse e disponibiliza ao usuário final por meio de diversas telas de visualização.

Atualmente, a quantidade de pontos de cada sistema (nível 3) supracitado supervisionados pelo SOP é verificada na tabela 1.

Tabela 1 – Volume de pontos de acordo com sistema fonte

Nível Hierárquico | Sistema Fonte | |||

Nível 2 | Nível 3 | SCADA Pontos Aquisitados | SCE Equipamentos Impedidos | SES Trabalhos em Execução |

Níveis/Niveles | Jusante/Aguas Abajo | 4 | 0 | 0 |

Se-MD | Sector 66 kV | 16 | 5 | 54 |

Sector 220 kV | 189 | 10 | 180 | |

Sector 500 kV | 556 | 19 | 288 | |

Servicios Auxiliares | 54 | 0 | 78 | |

Sector 50Hz | Control Centralizado | 55 | 0 | 30 |

GIS 50 Hz | 1063 | 8 | 3306 | |

Servicios Auxiliares 50Hz | 378 | 4 | 312 | |

Unidades Generadoras 50 hz | 4842 | 10 | 90 | |

Vertedero | 74 | 3 | 66 | |

Sector 60Hz | Controle Centralizado | 59 | 0 | 30 |

GIS 60 Hz | 1017 | 8 | 306 | |

Serviços Auxiliares | 372 | 4 | 210 | |

Unidades Geradoras 60 hz | 4813 | 10 | 90 | |

Total geral | 13492 | 77 | 1992 | |

Pesos e formação dos cálculos

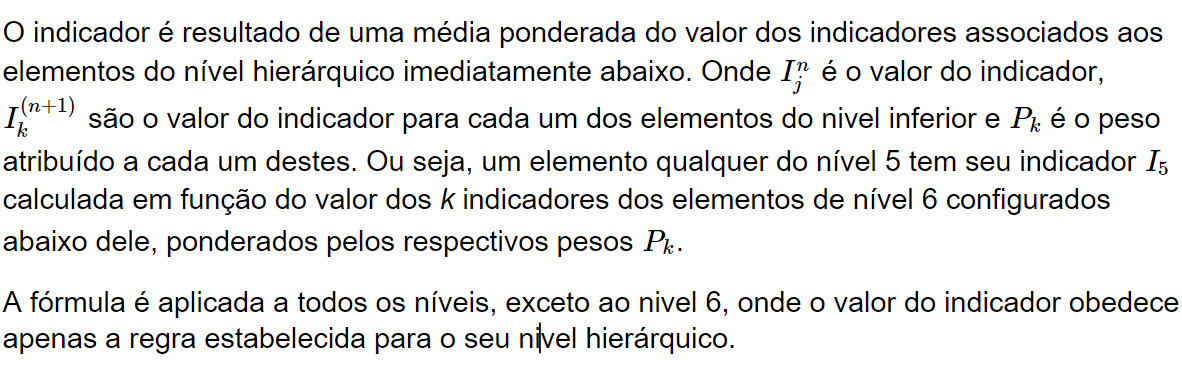

A rotina de extração de dados e cálculo do indicador depende dos pesos de cada um dos elementos dos 6 (seis) níveis hierárquicos estabelecidos na planilha de configuração. A regra de formação do indicador de um determinado nível é baseada na composição dos indicadores, ponderados através do seu peso, do nível imediatamente inferior. A filosofia para formação dos pesos dos níveis hierárquicos e cálculo dos indicadores é descrita a seguir.

Cálculo dos indicadores

A ordem de cálculo dos indicadores segue do nível hierárquico mais baixo para o mais alto, ou seja, do nível 6 para o nível 1. O valor de cada indicador é gerado por um conjunto de regras e cálculos, realizados através da fórmula a seguir:

Sobre o negócio

A gestão proativa da segurança operacional busca evitar incidentes que possam ter como consequência impactos na produção e/ou disponibilidade de equipamentos, mesmo que altos fatores de risco e complexidade inerentes a operação da usina hidrelétrica de Itaipu estejam presentes durante o ciclo operacional, tornando-a resiliente.

O indicador de acompanhamento da Segurança Operacional da Itaipu Binacional (SOP) apresentado tem como objetivo prover uma abordagem proativa da segurança operacional, focado na operação normal e no acompanhamento de elementos relacionados à segurança operacional, originados de 3 (três) sistemas informatizados nos quais tramitam informações de processo e de produto. Além de identificar as vulnerabilidades operacionais que poderiam passar despercebidas caso não houvesse a integração entre os sistemas de execução de serviços, alarmes dos sistemas digitais e estados de equipamentos, provendo, assim, as equipes da operação informações importantes sobre a consciência situacional da planta.

Desenvolvido internamente, o sistema SOP utilizou, para isso, a base de conhecimento de quem opera a usina desde 1984, a disponibilidade de mais de 15.000 pontos dos três sistemas citados (execução de serviços, estados de equipamentos e supervisão e controle) e ferramentas de apresentação de visualizações e painéis. Desta forma, o SOP abrange toda a usina de Itaipu Binacional, incluídas suas subestações, sistemas auxiliares, casa de força e barragem, apresentando o quanto ela está operando de acordo com os requisitos de projeto. Sua metodologia e flexibilidade permitem que o trabalho aqui apresentado seja aplicado em qualquer planta industrial.

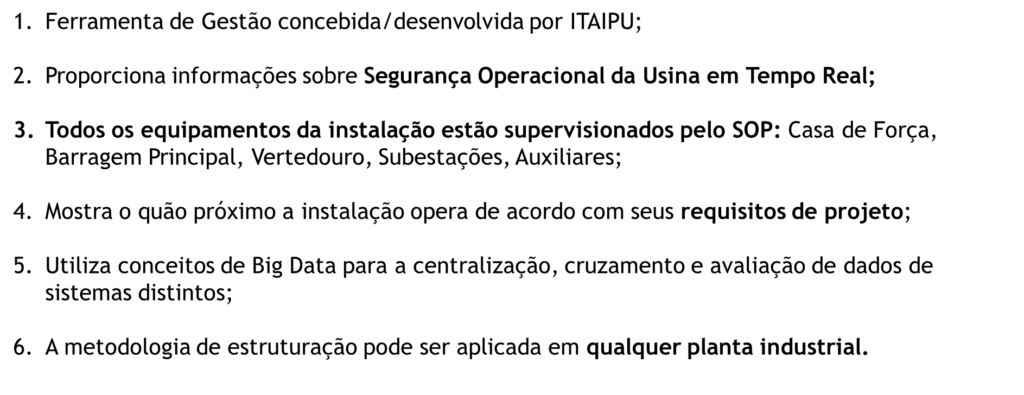

O sistema está presente na sala de supervisão e controle e tem apresentado excelente desempenho, desde o inicio de sua utilização, cumprindo com o objetivo de apresentar o quanto a instalação está operando de acordo com os requisitos de projeto e fornecendo informações da segurança operacional as equipes de operação. Considerando o período total, desde sua implantação, o indicador de nível 1 do SOP apresentou um desempenho médio de 95,68%, ou seja, um desempenho considerado “Ótimo” de acordo com as faixas de operação definidas, e permaneceu nesta faixa por 98,41% do tempo.

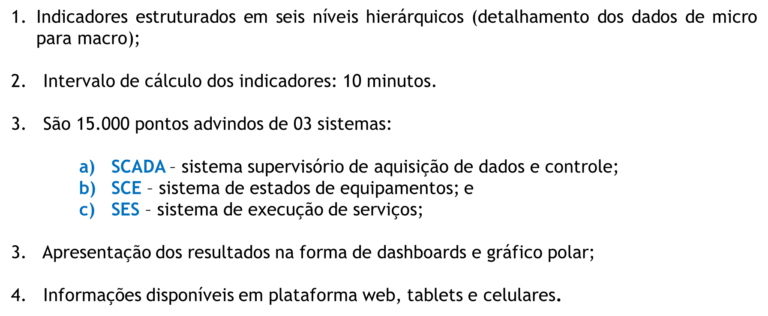

Principais características Técnicas

Atributos do SOP